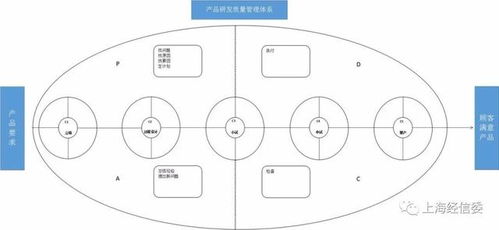

在上海这座创新活力迸发的国际化大都市,一家名为新子元的企业,以其在科技研发领域的深耕细作,成功实现了国内EPP(发泡聚丙烯)材料从无到有的重大技术突破。这一成就的背后,不仅凝聚了研发团队的心血与智慧,更得益于一套系统化、科学化的管理方法论——PDCA循环管理在技术创新流程中的深度应用。

一、 破局:识别“从无到有”的创新起点(Plan)

新子元科技在立项之初,便清晰地认识到国内在高端EPP材料领域长期依赖进口的“卡脖子”现状。公司管理层与研发团队没有盲目启动项目,而是首先进入了PDCA循环的“计划(Plan)”阶段。

- 市场与需求分析:深入调研汽车、包装、缓冲防护等领域对EPP材料的性能要求(如密度、回弹性、耐温性、环保性),明确国产替代必须达到甚至超越的国际标准。

- 技术差距评估:系统剖析国外成熟产品的技术壁垒与专利布局,识别自身在原材料、发泡工艺、模具设计、过程控制等关键环节的知识空白与技术难点。

- 目标设定与方案规划:基于分析,设定了分阶段的、可量化的研发目标(如初步样品性能指标、中试稳定性、量产一致性)。制定了详尽的研发路线图、资源调配计划(人才、设备、资金)以及风险评估与应对预案。

这一阶段的周密计划,为整个创新项目奠定了坚实的战略基础,确保了研发方向的前瞻性和可行性。

二、 攻坚:在动态执行中迭代优化(Do & Check)

进入“执行(Do)”阶段,新子元的研发团队将计划转化为具体的实验、试制和测试行动。真正的管理智慧体现在与“检查(Check)”阶段的紧密耦合。

- 小步快跑,快速原型:采用敏捷开发思路,不追求一次完美,而是快速制备出初级样品,立即进入测试验证环节。

- 数据驱动的过程检查:建立了严格的过程数据采集与监控体系。对每一次发泡实验的参数(温度、压力、时间)、中间品和最终品的性能数据(泡孔结构、力学性能)进行完整记录和实时分析。

- 阶段性评审与偏差分析:定期召开跨部门(研发、工艺、质量)评审会,将实际测试数据与计划阶段设定的目标进行比对。当出现性能不达标或工艺不稳定时,不是简单归咎,而是运用鱼骨图、5Why等工具深入分析根本原因,是原材料批次问题?是设备参数漂移?还是工艺窗口过于狭窄?

这种“执行-检查”的快速循环,使得技术开发不再是“黑箱”操作,问题得以在萌芽阶段被识别和定位,避免了资源在错误方向上的巨大浪费。

三、 固化与升华:形成标准化与持续创新力(Act)

PDCA循环最具价值的一环在于“处理(Act)”。新子元科技对此环节的重视,是其技术成果能够成功转化并形成持续创新能力的核心。

- 标准化固化成功经验:对于通过“检查”确认有效的工艺参数、操作流程和质量控制点,立即进行标准化文件输出,形成《作业指导书》、《工艺标准》、《材料规格书》等,将个人经验转化为组织资产,为后续的中试和量产铺平道路。

- 制度化纳入未解难题:对于本轮循环中未能彻底解决的遗留问题或发现的新技术痛点,进行正式记录和归档,将其作为下一个PDCA循环的输入,启动新一轮的“计划”,从而驱动技术向更高性能、更低成本、更优工艺的层面演进。

- 知识管理与能力建设:将整个技术突破过程中产生的技术诀窍、失败案例、分析报告进行系统化知识管理,用于团队培训和能力提升,构建了学习型研发组织。

通过“处理”环节,EPP项目的技术突破成果被有效巩固,组织也建立了应对未来技术挑战的机制和惯性。

新子元科技在上海的实践表明,在“硬核”技术开发领域,卓越的科学管理同样是不可或缺的“软实力”。将PDCA循环这一经典管理工具,创造性地应用于从0到1的技术创新全过程,通过“计划-执行-检查-处理”的螺旋式上升,实现了对复杂研发过程的有效管控、风险规避和效率提升。这不仅助力新子元实现了国内EPP材料的自主化突破,更为广大科技型企业的创新研发管理,提供了一套可借鉴、可复制、可推广的宝贵经验。它证明,系统性的管理思维与前沿的技术探索相结合,正是驱动中国科技产业迈向高质量发展的重要引擎。